1.生产工艺及污染源

炼铝的原料主要是铝土矿,冶炼工艺主要是氧化铝的制备及其熔盐电解。

氧化铝生产采用碱法,有拜耳法、碱石灰烧结法和联合法。目前,世界上90%以上的氧化铝都由拜耳法生产。

电解铝生产采用冰晶石一氧化铝熔盐电解法。中间加料预焙烧阳极铝电解槽已成为我国电解铝厂建设的惟一推荐槽型。

在氧化铝生产的石灰制备、原材料破碎、转运、配料、烧结、氢氧化铝焙烧、氧化铝转运及包装等工序产生粉尘。在电解铝生产的氧化铝转运过程也散发粉尘,电解槽烟气含有粉尘和氟化氢气体。

2.铝电解烟气干法净化系统设计及设备选型

(1)袋式除尘净化工艺 铝冶炼采用电解法制取金属铝,以氧化铝为原料,氟化盐为熔剂,炭素材料作导体。电解槽是最主要的污染源,产生氟化物和粉尘。预焙阳极电解槽产生的氟化物为16~25kg/t·Al,粉尘为40~60kg/t·Al。去除氟化物是治理电解槽烟气的重点。

铝电解含氟烟气的干法净化,是利用其生产原料氧化铝吸附烟气中的氟化氢,然后氧化铝返回到生产工艺中,直接回收氟。

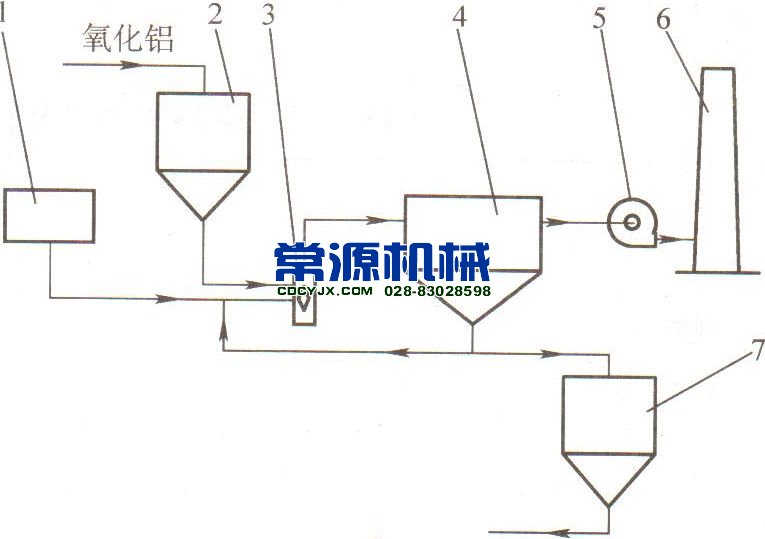

电解烟气干法净化流程如图13—34所示。在该流程中,袋式除尘器具有除尘和净化氟化物的双重功能。烟气含尘浓度为60~150g/m3(标准状态),回收的粉尘直接作为原料使用。

图13—34铝电解烟气净化流程

1-电解槽 2-新氧化铝仓 3-反应器 4-袋式除尘器 5-引风机 6-烟囱 7-吸附后氧化铝仓

1-电解槽 2-新氧化铝仓 3-反应器 4-袋式除尘器 5-引风机 6-烟囱 7-吸附后氧化铝仓

(2)设计要点

1)袋式除尘器气流分布:进风总管配置是气流分布均匀的基础。大型组合袋

式除尘器进出风总管配置关系到气流分布和各仓室阻力是否均匀。一般可采取下列措施:一是采用格板式风管分别进入仓室,使各仓室气流互不干扰;二是在避免粉尘沉积前提下降低总管风速;三是采用均布分流隔板装置;四是在过滤袋室设分流三通支管,使各除尘过滤袋室相对独立。以上措施需根据系统工艺流程、规模及粉尘性质综合考虑而选取。菱型扁袋除尘器采用的是第三和第四种。

进风口结构是气流分布均匀的关键。除尘器进风口结构要使气流均布于每条滤袋,并在一定程度上促使粉尘沉降,可在滤袋底部至灰斗上沿留出一定高度。

2)袋式除尘器的清灰及其控制:目前,铝电解袋式除尘器多采用脉冲喷吹清灰方式。滤料上的氧化铝粉尘层是吸附氟化氢的**一道屏障,因此,除尘器实际并不需要过分地清灰,采用在线清灰较为合理。

将原来较多使用的定时控制改为差压、定时混合控制,有利于延长滤袋和膜片寿命。

3)滤料材质:铝电解烟气净化主要采用聚酯针刺毡,单重500~650mg/m2。近期也采用高密面层聚酯针刺毡。滤袋的纵缝采用高温热熔技术粘接。粉尘排放浓度低于5mg/m3(标准)。

工程上曾试验采用覆膜滤料代替聚酯针刺毡。初期显示出低排放浓度的优点,但在一个月以后,覆膜滤料与聚酯针刺毡的粉尘排放浓度逐渐接近,在两个月以后,覆膜滤料的粉尘排放浓度逐渐增大。

4)卸灰输灰系统:在铝电解烟气净化系统通常采用风动溜槽及密封箱来取代星型卸灰阀。

5)防磨:氧化铝粉尘磨啄性较强,除尘器设计要采取防磨措施,特别在进风总管和弯管处。进风阀门不宜采用蝶阀,应采用插板阀。进风弯管应采用双层管技术。

6)其他:铝电解烟气净化系统是不间断常年运行,除尘器设计应方便检修。上箱体应设计得足够高,更换滤袋在上箱体内进行;或者采用上揭盖结构,都是可行的。

除尘器滤袋宜整体更换,否则将导致滤袋负荷不均匀,影响滤袋寿命。若少量滤袋破损,可密封破袋的袋口,当破损数量超过10%时,再全部更换。对于少量更换的新滤袋,应先密封其袋口,放入载氟氧化铝中数日,待阻力增加后再投人运行。

(3)工程实例

【常源机械实例】雅安某铝厂年产50万t电解铝,有两个系列,共计576台AP—30电解槽(电流310~315kA),分设在四栋长920m、宽30m的厂房中。

设有四个烟气干法净化系统,除尘工艺流程如图13—34所示。系统参数见表13—54。

表13—54铝电解烟气净化系统参数

| 单槽烟气量/(m3/h) | 11390 | |

| 系统处理烟气量/(m3/h) | 1260000 | |

| 过滤面积/m2 | 17500 | |

| 过滤速度/(m/min) | 1.2 | |

|

污染物排放浓度/(mg/m3)(标准状 态) |

粉尘 | 5 |

| HF | 0.8 | |

| 尘氟 | 0.5 | |

关于更多除尘器设备的介绍,您可以查看:/chuchenqi/